أداء المغناطيس على الأسطح الصعبة

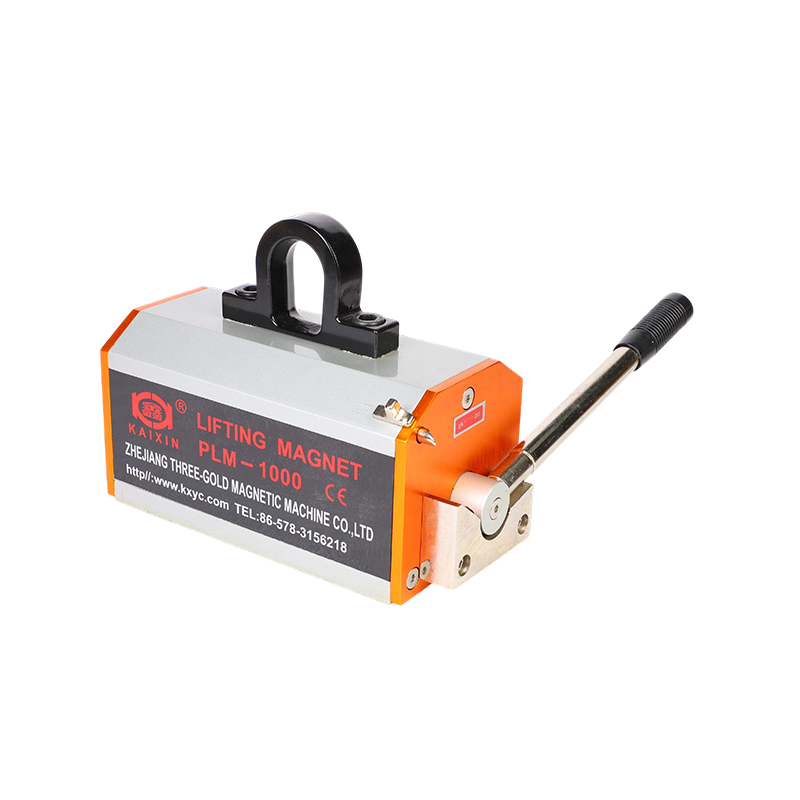

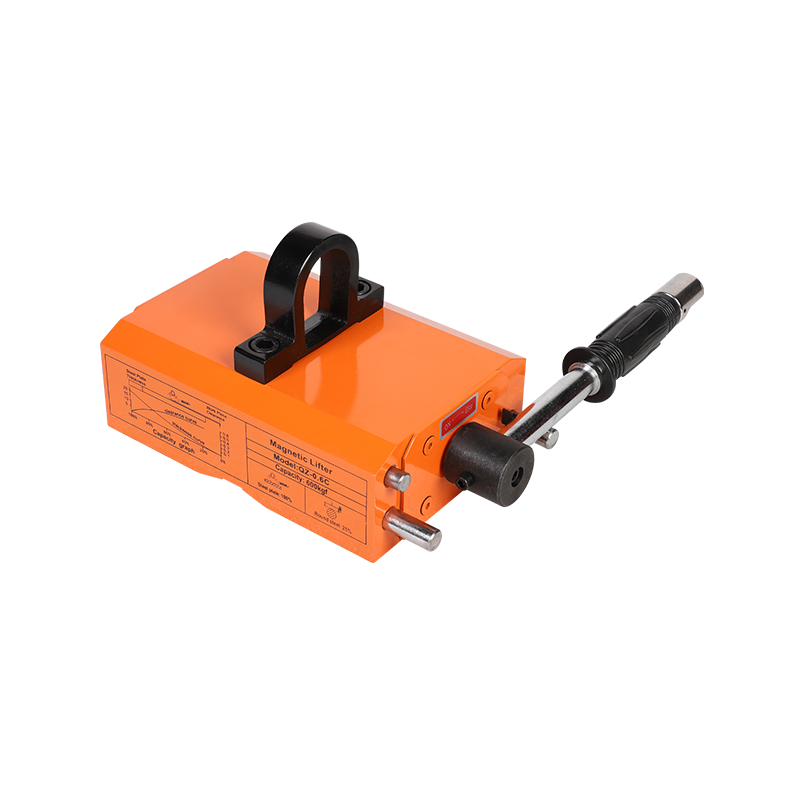

عند مناقشة ما إذا كان أ رفع المغناطيس الدائم يمكن استخدامها على قطع العمل غير المنتظمة أو الخشنة، فمن الضروري فهم كيفية تفاعل التدفق المغناطيسي مع هندسة السطح. يعمل الرافعة المغناطيسية عن طريق إنشاء دائرة مغناطيسية مغلقة بين مغناطيسها الداخلي والمادة المغناطيسية التي يتم رفعها. على الألواح الفولاذية المسطحة والنظيفة، يكون هذا الاتصال فعالاً للغاية، مما يسمح للمغناطيس بتوصيل قوة الرفع المقدرة. ومع ذلك، عندما يصبح السطح منحنيًا أو غير متساوٍ أو صدئًا أو محكمًا، فإن فجوات الهواء بين المغناطيس وقطعة الشغل تقلل من قوة الجذب المغناطيسي. وهذا يسبب مخاوف بشأن أمان التحميل، ورفع الاستقرار، والامتثال للسلامة. يوفر المصنعون عمومًا إرشادات الأداء لظروف السطح المختلفة، ولكن التشغيل الفعال في الموقع يتطلب حكمًا عمليًا وفحصًا متسقًا قبل كل نشاط رفع.

تأثير الأسطح غير المنتظمة والخشنة على قوة إمساك المغناطيس

يؤثر عدم انتظام السطح بشكل مباشر على قدرة المغناطيس على تشكيل مسار مغناطيسي مستمر. أي فجوة، سواء كانت ناجمة عن التآكل، أو قشور الطحن، أو حبات اللحام، أو القوام المصبوب، أو الأشكال المنحنية، تقدم مقاومة للدائرة المغناطيسية. حتى فجوة الهواء الصغيرة يمكن أن تقلل بشكل كبير من قدرة الرفع، وأحيانًا بأكثر من نصف القيمة المقدرة. ولهذا السبب، فإن الأحمال ذات التفاوت الواضح أو الخطوط المنحنية تتطلب تخفيضًا وتقييمًا دقيقًا قبل الرفع. يجب على المشغلين أيضًا مراعاة سمك المادة، حيث أن الفولاذ الرقيق يحد من قدرة المغناطيس على تحقيق التشبع الكامل. في التطبيقات التي تشتمل على كتل فولاذية خشنة، أو مصبوبات نصف جاهزة، أو مكونات الآلة ذات الأشكال المعقدة، يعد اختبار قبضة المغناطيس بقوة تصاعدية يمكن التحكم فيها قبل الشروع في الرفع الكامل أحد ممارسات السلامة المهمة. قد لا يحقق المغناطيس الذي يعمل بشكل جيد على المخزون المسطح التصاقًا كافيًا على الأسطح غير المستوية ما لم يتم استخدام التعديلات أو ملحقات الدعم.

الاحتياطات اللازمة عند رفع قطع العمل غير المنتظمة أو الخشنة

تبدأ المعالجة الآمنة بفحص سطح المادة. تعمل إزالة الصدأ أو الأوساخ أو الزيت أو المطحنة على زيادة منطقة التلامس الفعالة للمغناطيس وتحسين قوة الإمساك. إذا كان السطح يحتوي على أخاديد عميقة أو حفر صب، فإن وضع المغناطيس على المنطقة المسطحة المتاحة يساعد على تحسين الاتصال المغناطيسي. يجب على المشغلين التحقق من أن الرافعة متمركزة على الحمولة لمنع الإمالة أو التحرير غير المتوقع. يُنصح برفع الحمولة قليلاً عند الواحدة وملاحظة ما إذا كانت أي زاوية تبدأ في الانزلاق. عند رفع الأنابيب أو المكونات المنحنية، غالبًا ما تكون هناك حاجة إلى قواعد أو محولات ذات أخدود على شكل حرف V للحفاظ على الاستقرار. إن استخدام المغناطيس مباشرة على شكل منحني دون دعم مناسب يمثل خطرًا كبيرًا لأن نقطة الاتصال تقلل بشكل كبير من قوة الإمساك. يجب على الموظفين أيضًا تجنب التحميل الصادم؛ يمكن أن تؤدي الهزات المفاجئة إلى كسر الاتصال المغناطيسي حتى لو كانت القبضة الأولية قوية. إن الحفاظ على سرعة رفع يمكن التحكم فيها، وضمان المحاذاة الصحيحة لخطاف الرفع، ومنع الاهتزاز أثناء الحركة، كلها عوامل تساهم في التشغيل الأكثر أمانًا.

تقييم خصائص المواد وهندسة الحمل

لا تستجيب جميع المعادن بالتساوي للرفع المغناطيسي. يوفر الفولاذ منخفض الكربون موصلية مغناطيسية قوية، في حين أن الفولاذ عالي الكربون أو سبائك الصلب أو المواد ذات الصلابة العالية تقلل من النفاذية المغناطيسية. يؤدي السطح غير المنتظم مع انخفاض النفاذية المغناطيسية إلى تقليل أداء الإمساك. يجب على المشغلين تقييم كل من الشكل والتركيب المعدني للحمل. بالنسبة إلى الجبيرة، يوصى بالمنطقة المعالجة. إذا كانت هندسة الجزء تمنع الاتصال المناسب، فقد تكون المشابك أو الرافعات الميكانيكية ضرورية لتكملة الرافعة المغناطيسية. لا ينبغي استخدام أي مغناطيس يتجاوز سعته المقدرة، ويجب تطبيق إرشادات خفض القدرة كلما وجدت فجوة هوائية كبيرة. يلزم الحذر الإضافي عند التعامل مع قطع العمل ذات السماكات المختلفة، حيث قد يختلف الاختراق المغناطيسي من قسم إلى آخر، مما يؤثر على التوازن أثناء الرفع.